ଏକକ ସ୍ତର PCB ବନାମ ମଲ୍ଟି ସ୍ତର PCB - ସୁବିଧା, ଅସୁବିଧା, ଡିଜାଇନ୍ ଏବଂ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା।

ପୂର୍ବରୁଏକ ମୁଦ୍ରିତ ସର୍କିଟ୍ ବୋର୍ଡ ଡିଜାଇନ୍ କରିବା, ଆପଣଙ୍କୁ ଏକକ-ସ୍ତର କିମ୍ବା ବହୁ-ସ୍ତର PCB ବ୍ୟବହାର କରିବାକୁ ନିଷ୍ପତ୍ତି ନେବାକୁ ପଡିବ। ଉଭୟ ପ୍ରକାରର ଡିଜାଇନ୍ ଅନେକ ଦୈନନ୍ଦିନ ଡିଭାଇସରେ ବ୍ୟବହୃତ ହୁଏ। ଆପଣ କେଉଁ ପ୍ରକାରର ପ୍ରୋଜେକ୍ଟ ପାଇଁ ବୋର୍ଡ ବ୍ୟବହାର କରୁଛନ୍ତି ତାହା ନିର୍ଣ୍ଣୟ କରିବ ଯେ କେଉଁଟି ଆପଣଙ୍କ ପାଇଁ ସର୍ବୋତ୍ତମ। ଜଟିଳ ଡିଭାଇସଗୁଡ଼ିକ ପାଇଁ ବହୁ-ସ୍ତର ବୋର୍ଡଗୁଡ଼ିକ ଅଧିକ ସାଧାରଣ, ଯେତେବେଳେ ସରଳ ଡିଭାଇସଗୁଡ଼ିକ ପାଇଁ ଏକକ-ସ୍ତର ବୋର୍ଡଗୁଡ଼ିକ ବ୍ୟବହାର କରାଯାଇପାରିବ। ଏହି ଆର୍ଟିକିଲ୍ ଆପଣଙ୍କୁ ପାର୍ଥକ୍ୟଗୁଡ଼ିକୁ ବୁଝିବାରେ ଏବଂ ଆପଣଙ୍କ ପ୍ରୋଜେକ୍ଟ ପାଇଁ ସଠିକ୍ ପ୍ରକାର ବାଛିବାରେ ସାହାଯ୍ୟ କରିବ।

ଏହି PCB ଗୁଡ଼ିକର ନାମ ଆଧାରରେ, ଆପଣ ହୁଏତ ଅନୁମାନ କରିପାରିବେ ଯେ ପାର୍ଥକ୍ୟ କ’ଣ। ଏକ ସିଙ୍ଗଲ-ଲେୟର ବୋର୍ଡରେ ମୂଳ ସାମଗ୍ରୀର ଗୋଟିଏ ସ୍ତର (ଏହାକୁ ସବଷ୍ଟ୍ରେଟ୍ ଭାବରେ ମଧ୍ୟ ଜଣାଯାଏ) ଥାଏ, ଯେତେବେଳେ ମଲ୍ଟି-ଲେୟର ବୋର୍ଡଗୁଡ଼ିକରେ ଅନେକ ସ୍ତର ଥାଏ। ସେଗୁଡ଼ିକୁ ଭଲ ଭାବରେ ପରୀକ୍ଷା କରିବା ସମୟରେ, ଆପଣ ଏହି ବୋର୍ଡଗୁଡ଼ିକ କିପରି ନିର୍ମିତ ଏବଂ କାର୍ଯ୍ୟ କରେ ସେଥିରେ ଅନେକ ପାର୍ଥକ୍ୟ ଦେଖିପାରିବେ।

ଯଦି ଆପଣ ଏହି ଦୁଇଟି PCB ପ୍ରକାର ବିଷୟରେ ଅଧିକ ପଢ଼ିବାକୁ ଆଗ୍ରହୀ, ତେବେ ପଢ଼ିବା ଜାରି ରଖନ୍ତୁ!

ସିଙ୍ଗଲ ଲେୟର PCB କ’ଣ?

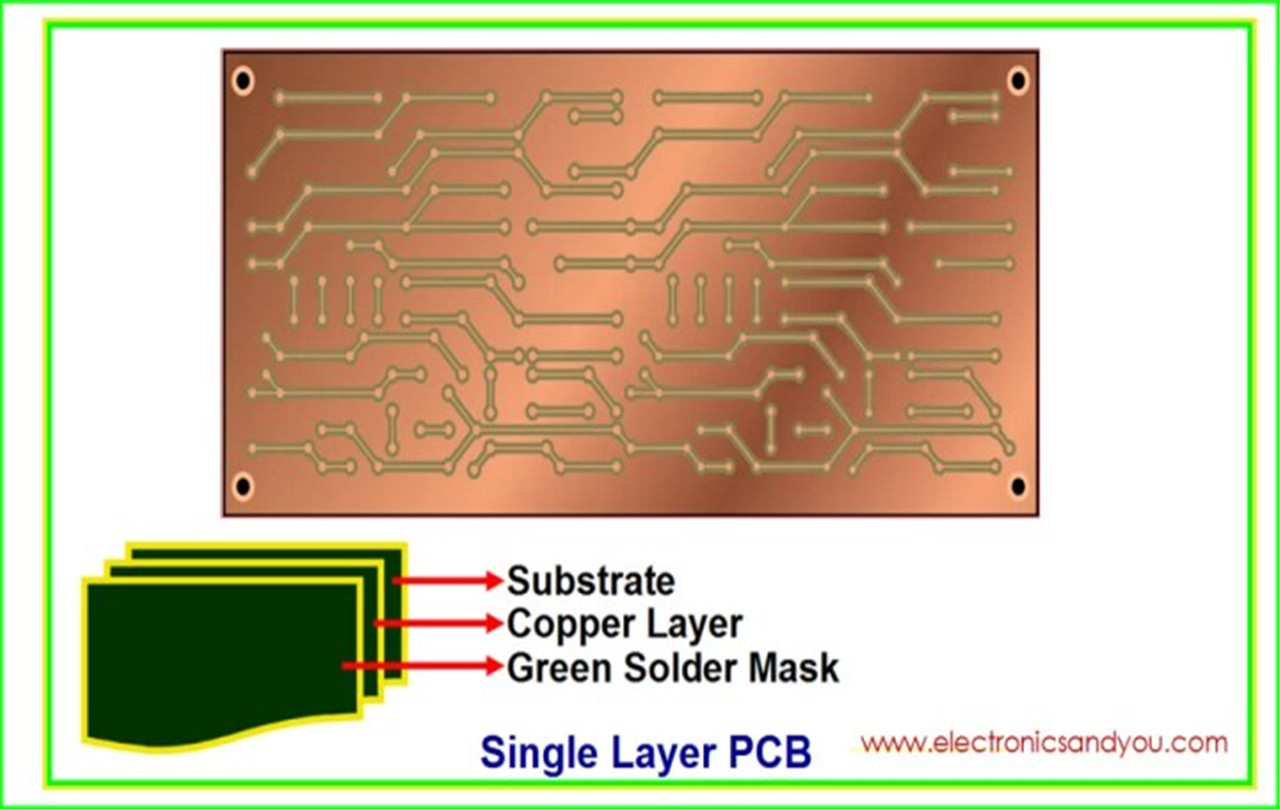

ଏକକ-ପାର୍ଶ୍ୱ ବୋର୍ଡଗୁଡ଼ିକୁ ଏକକ-ପାର୍ଶ୍ୱ ବୋର୍ଡ ମଧ୍ୟ କୁହାଯାଏ। ଏଗୁଡ଼ିକର ଗୋଟିଏ ପାର୍ଶ୍ୱରେ ଉପାଦାନ ଏବଂ ଅନ୍ୟ ପାର୍ଶ୍ୱରେ ଏକ ପରିବାହୀ ପ୍ୟାଟର୍ନ ଥାଏ। ଏହି ବୋର୍ଡଗୁଡ଼ିକରେ ଏକ ପରିବାହୀ ସାମଗ୍ରୀର ସ୍ତର (ସାଧାରଣତଃ ତମ୍ବା) ଥାଏ। ଏକ ଏକକ-ସ୍ତର ବୋର୍ଡରେ ଏକ ସବଷ୍ଟ୍ରେଟ୍, ପରିବାହୀ ଧାତୁ ସ୍ତର, ଏକ ସୁରକ୍ଷାକାରୀ ସୋଲଡର ସ୍ତର ଏବଂ ଏକ ସିଲ୍କ ସ୍କ୍ରିନ୍ ଥାଏ। ଏକକ-ସ୍ତର ବୋର୍ଡ ଅନେକ ସରଳ ଇଲେକ୍ଟ୍ରୋନିକ୍ ଉପକରଣରେ ମିଳିଥାଏ।

ଏକକ ସ୍ତର PCB ର ଲାଭ

୧. ଶସ୍ତା

ସାମଗ୍ରିକ ଭାବରେ, ଏକ ସିଙ୍ଗଲ-ଲେୟର PCB ଏହାର ସରଳ ଡିଜାଇନ୍ ଯୋଗୁଁ କମ୍ ଖର୍ଚ୍ଚ ହୁଏ। କାରଣ ଏହାକୁ ବହୁ ସଂଖ୍ୟକ ଉପରେ ନିର୍ଭର ନକରି ସମୟ-ଦକ୍ଷ ଉପାୟରେ ବିକଶିତ କରାଯାଇପାରିବପିସିବି ସାମଗ୍ରୀ। ଅଧିକନ୍ତୁ, ଏଥିପାଇଁ ଅଧିକ ଜ୍ଞାନ ଆବଶ୍ୟକ ନାହିଁ।

୨. ଶୀଘ୍ର ନିର୍ମିତ

ଏତେ ସରଳ ଡିଜାଇନ୍ ଏବଂ କମ୍ ସମ୍ବଳ ନିର୍ଭରଶୀଳତା ସହିତ, ଏକକ-ସ୍ତରୀୟ PCB ଗୁଡ଼ିକ ଖୁବ୍ କମ୍ ସମୟ ମଧ୍ୟରେ ନିର୍ମିତ ହୋଇପାରିବ! ନିଶ୍ଚିତ ଭାବରେ, ଏହା ଏକ ବଡ଼ ସୁବିଧା, ବିଶେଷକରି ଯଦି ଆପଣଙ୍କୁ ଶୀଘ୍ର ଏକ PCB ଆବଶ୍ୟକ ହୁଏ।

3. ଉତ୍ପାଦନ କରିବାକୁ ସହଜ

ଲୋକପ୍ରିୟ ସିଙ୍ଗଲ୍-ଲେୟର୍ PCB କୁ କାରିଗରୀ ଅସୁବିଧା ବିନା ଡିଜାଇନ୍ କରାଯାଇପାରିବ। କାରଣ ଏହା ଏକ ସରଳ ଡିଜାଇନ୍ ପ୍ରକ୍ରିୟା ପ୍ରଦାନ କରେ ଯାହା ଦ୍ଵାରା ନିର୍ମାତା ଏବଂ ବୃତ୍ତିଗତମାନେ ସେଗୁଡ଼ିକୁ ଅସୁବିଧା ବିନା ଉତ୍ପାଦନ କରିପାରିବେ।

୪. ଆପଣ ବଲ୍କରେ ଅର୍ଡର କରିପାରିବେ

ସେମାନଙ୍କର ସହଜ ବିକାଶ ପ୍ରକ୍ରିୟା ଯୋଗୁଁ, ଆପଣ ଏକ ସମୟରେ ଏହି ପ୍ରକାରର ଅନେକ PCB ଅର୍ଡର କରିପାରିବେ। ଯଦି ଆପଣ ବହୁ ପରିମାଣରେ ଅର୍ଡର କରନ୍ତି ତେବେ ପ୍ରତି ବୋର୍ଡ ଖର୍ଚ୍ଚ ହ୍ରାସ ପାଇବା ଆଶା କରିପାରିବେ।

ଏକକ ସ୍ତର PCB ର ଅସୁବିଧା

୧. ସୀମିତ ଗତି ଏବଂ କ୍ଷମତା

ଏହି ସର୍କିଟ୍ ବୋର୍ଡଗୁଡ଼ିକ ସଂଯୋଗ ପାଇଁ ସର୍ବନିମ୍ନ ବିକଳ୍ପ ପ୍ରଦାନ କରନ୍ତି। ଏହାର ଅର୍ଥ ହେଉଛି ସାମଗ୍ରିକ ଶକ୍ତି ଏବଂ ଗତି ହ୍ରାସ ପାଇବ। ଏହା ସହିତ, ଏହାର ଡିଜାଇନ୍ ଫଳରେ କାର୍ଯ୍ୟକ୍ଷମ କ୍ଷମତା ହ୍ରାସ ପାଏ। ସର୍କିଟ୍ ଉଚ୍ଚ-ଶକ୍ତି ପ୍ରୟୋଗ ପାଇଁ କାର୍ଯ୍ୟ କରିନପାରେ।

୨. ଏହା ଅଧିକ ସ୍ଥାନ ପ୍ରଦାନ କରେ ନାହିଁ

ଜଟିଳ ଡିଭାଇସଗୁଡ଼ିକ ଏକକ-ସ୍ତର ସର୍କିଟ୍ ବୋର୍ଡରୁ ଲାଭ ପାଇବ ନାହିଁ। କାରଣ ଏହା ଅତିରିକ୍ତ ପାଇଁ ବହୁତ କମ୍ ସ୍ଥାନ ପ୍ରଦାନ କରେSMD ଉପାଦାନଗୁଡ଼ିକଏବଂ ସଂଯୋଗ। ପରସ୍ପର ସଂସ୍ପର୍ଶରେ ଆସୁଥିବା ତାରଗୁଡ଼ିକ ବୋର୍ଡକୁ ଭୁଲ ଭାବରେ କାର୍ଯ୍ୟ କରିବାକୁ ବାଧ୍ୟ କରିବ। ସର୍ବୋତ୍ତମ ଅଭ୍ୟାସ ହେଉଛି ନିଶ୍ଚିତ କରିବା ଯେ ସର୍କିଟ୍ ବୋର୍ଡ ସବୁକିଛି ପାଇଁ ପର୍ଯ୍ୟାପ୍ତ ସ୍ଥାନ ଯୋଗାଇବ।

3. ବଡ଼ ଏବଂ ଭାରୀ

ବିଭିନ୍ନ କାର୍ଯ୍ୟକ୍ଷମ ଉଦ୍ଦେଶ୍ୟ ପାଇଁ ଅତିରିକ୍ତ କ୍ଷମତା ପ୍ରଦାନ କରିବା ପାଇଁ ଆପଣଙ୍କୁ ବୋର୍ଡକୁ ବଡ଼ କରିବାକୁ ପଡିବ। ତଥାପି, ଏହା କରିବା ଦ୍ଵାରା ଉତ୍ପାଦର ଓଜନ ମଧ୍ୟ ବୃଦ୍ଧି ପାଇବ।

ଏକକ ସ୍ତର PCBର ପ୍ରୟୋଗ

କମ ଉତ୍ପାଦନ ଖର୍ଚ୍ଚ ହେତୁ, ଏକକ-ପାର୍ଶ୍ୱ ବୋର୍ଡଗୁଡ଼ିକ ଅନେକ ଘରୋଇ ଉପକରଣରେ ଲୋକପ୍ରିୟ ଏବଂଉପଭୋକ୍ତା ଇଲେକ୍ଟ୍ରୋନିକ୍ସ। ଏଗୁଡ଼ିକ କମ୍ ତଥ୍ୟ ସଂରକ୍ଷଣ କରିପାରୁଥିବା ଡିଭାଇସ୍ ପାଇଁ ଲୋକପ୍ରିୟ । କିଛି ଉଦାହରଣ ମଧ୍ୟରେ ଅନ୍ତର୍ଭୁକ୍ତ:

● କଫି ମେକର

● LED ଲାଇଟ୍

● କାଲକୁଲେଟରଗୁଡ଼ିକ

● ରେଡିଓ

● ବିଦ୍ୟୁତ୍ ଯୋଗାଣ

● ବିଭିନ୍ନ ସେନ୍ସର ପ୍ରକାର

● ସଲିଡ୍ ଷ୍ଟେଟ୍ ଡ୍ରାଇଭ୍ (SSD)

ମଲ୍ଟିଲେୟର ଲେୟର PCB କ’ଣ?

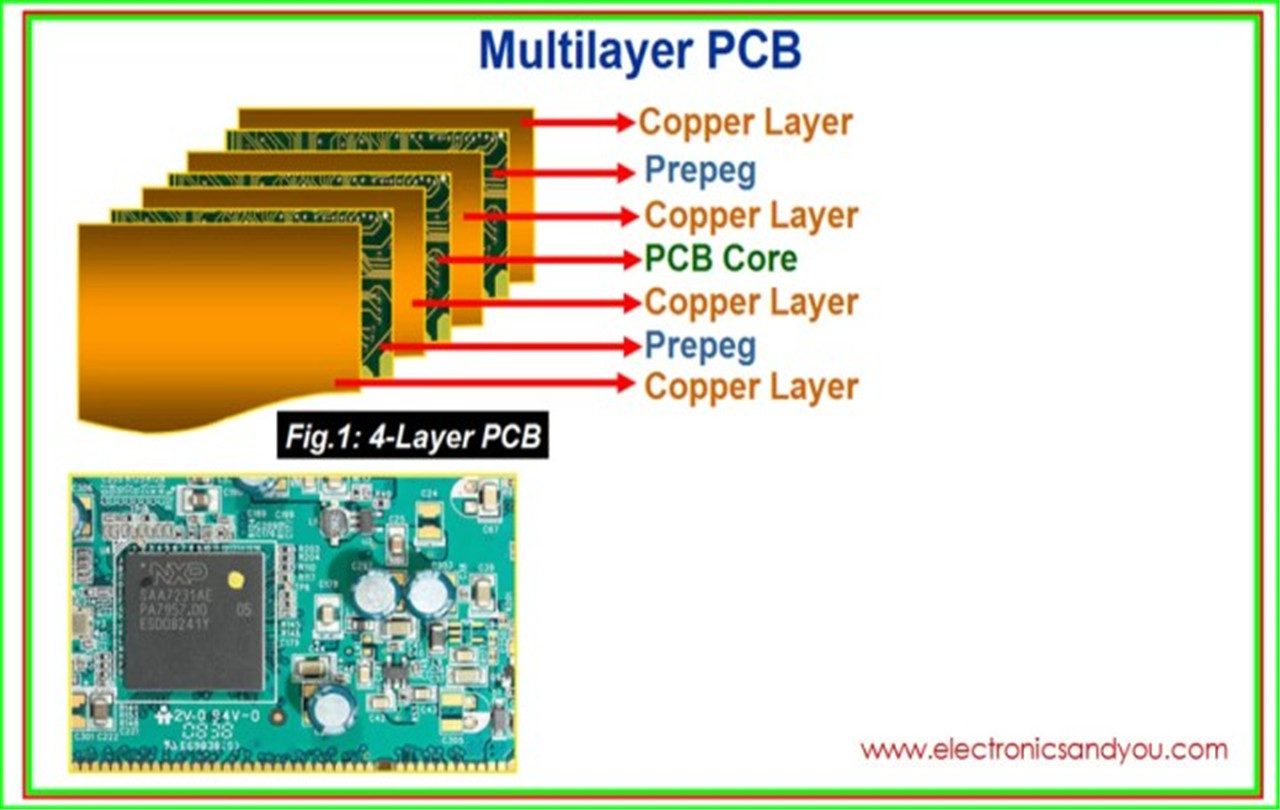

ବହୁ-ସ୍ତରୀୟ PCBଗୁଡ଼ିକ ପରସ୍ପର ଉପରେ ଷ୍ଟାକ୍ ହୋଇଥିବା ଅନେକ ଦୁଇ-ପାର୍ଶ୍ୱୀୟ ବୋର୍ଡ ଧାରଣ କରିଥାଏ। ଏଥିରେ ଆବଶ୍ୟକ ଅନୁସାରେ ଅନେକ ବୋର୍ଡ ରହିପାରିବ, କିନ୍ତୁ ତିଆରି ହୋଇଥିବା ସବୁଠାରୁ ଲମ୍ବା ବୋର୍ଡ 129-ସ୍ତର ମୋଟା ଥିଲା। ଏଗୁଡ଼ିକରେ ସାଧାରଣତଃ 4 ରୁ 12 ସ୍ତର ଥାଏ। ତଥାପି, ଅସ୍ୱାଭାବିକ ପରିମାଣ ସୋଲଡରିଂ ପରେ ୱାର୍ପିଂ କିମ୍ବା ମୋଡ଼ିବା ଭଳି ସମସ୍ୟା ସୃଷ୍ଟି କରିପାରେ।

ଏକ ବହୁ-ସ୍ତରୀୟ ବୋର୍ଡର ସବଷ୍ଟ୍ରେଟ୍ ସ୍ତରଗୁଡ଼ିକର ପ୍ରତ୍ୟେକ ପାର୍ଶ୍ୱରେ ଏକ ପରିବାହୀ ଧାତୁ ଥାଏ। ପ୍ରତ୍ୟେକ ବୋର୍ଡକୁ ଏକ ସ୍ୱତନ୍ତ୍ର ଆଡେସିଭ୍ ଏବଂ ଏକ ଇନସୁଲେଟିଂ ସାମଗ୍ରୀ ବ୍ୟବହାର କରି ଯୋଡାଯାଇଥାଏ। ବହୁ-ସ୍ତରୀୟ ବୋର୍ଡଗୁଡ଼ିକର ଧାରରେ ସୋଲଡର ମାସ୍କ ଥାଏ।

ମଲ୍ଟିଲେୟର ଲେୟର PCBର ଲାଭ

1. ଜଟିଳ ପ୍ରକଳ୍ପ

ଅତିରିକ୍ତ ଉପାଦାନ ଏବଂ ସର୍କିଟ ଉପରେ ନିର୍ଭର କରୁଥିବା ଜଟିଳ ଉପକରଣଗୁଡ଼ିକ ପାଇଁ ସାଧାରଣତଃ ଏକ ବହୁ-ସ୍ତରୀୟ PCB ଆବଶ୍ୟକ ହୁଏ। ଆପଣ ଅତିରିକ୍ତ ସ୍ତର ସମନ୍ୱୟ ମାଧ୍ୟମରେ ବୋର୍ଡକୁ ବିସ୍ତାର କରିପାରିବେ। ଏହା ଅତିରିକ୍ତ ସଂଯୋଗ ବିଶିଷ୍ଟ ଅତିରିକ୍ତ ସର୍କିଟ ପାଇଁ ଏହାକୁ ଉପଯୁକ୍ତ କରିଥାଏ, ଯାହା ଅନ୍ୟଥା ଏକ ମାନକ ବୋର୍ଡରେ ଫିଟ୍ ହେବ ନାହିଁ।

2. ଅଧିକ ସ୍ଥାୟୀ

ଅତିରିକ୍ତ ସ୍ତର ବୋର୍ଡର ଘନତା ବୃଦ୍ଧି କରେ, ଏହାକୁ ସ୍ଥାୟୀ କରିଥାଏ। ଏହା ପରେ ଦୀର୍ଘାୟତତା ସୁନିଶ୍ଚିତ କରିବ ଏବଂ ଏହାକୁ ପଡ଼ିବା ସମେତ ଅପ୍ରତ୍ୟାଶିତ ଘଟଣାରୁ ବଞ୍ଚି ରହିବାକୁ ଅନୁମତି ଦେବ।

3. ସଂଯୋଗ

ଅନେକ ଉପାଦାନ ପାଇଁ ସାଧାରଣତଃ ଗୋଟିଏରୁ ଅଧିକ ସଂଯୋଗ ବିନ୍ଦୁ ଆବଶ୍ୟକ ହୁଏ। ଏହି କ୍ଷେତ୍ରରେ, ଏକ ବହୁ-ସ୍ତର PCB କେବଳ ଏକ ବ୍ୟକ୍ତିଗତ ସଂଯୋଗ ବିନ୍ଦୁ ଆବଶ୍ୟକ କରେ। ସାମଗ୍ରିକ ଭାବରେ, ଏହି ସୁବିଧା ଡିଭାଇସର ସରଳ ଡିଜାଇନ୍ ଏବଂ ହାଲୁକା ବୈଶିଷ୍ଟ୍ୟଗୁଡ଼ିକରେ ଅବଦାନ ରଖେ।

୪. ଅଧିକ ଶକ୍ତି

ଏକ ବହୁ-ସ୍ତରୀୟ PCB ରେ ଅଧିକ ଘନତା ଯୋଡିବା ଦ୍ଵାରା ଏହା ଶକ୍ତି-ସଘନ ଉପକରଣ ପାଇଁ ବ୍ୟବହାରିକ ହୋଇଥାଏ। ସାଧାରଣତଃ, ଏହାର ଅର୍ଥ ହେଉଛି ଏହା ଅଧିକ ଦ୍ରୁତ ଏବଂ ଦକ୍ଷତାର ସହିତ କାର୍ଯ୍ୟ କରିପାରିବ। ବର୍ଦ୍ଧିତ କ୍ଷମତା ଏହାକୁ ଶକ୍ତିଶାଳୀ ଉପକରଣ ପାଇଁ ଉପଯୁକ୍ତ କରିଥାଏ।

ମଲ୍ଟିଲେୟର ଲେୟର PCBର ଅସୁବିଧା

୧. ଅଧିକ ମହଙ୍ଗା

ଏକ ବହୁ-ସ୍ତରୀୟ ସର୍କିଟ୍ ବୋର୍ଡ ସହିତ ଆପଣ ଅଧିକ ଦେୟ ଦେବାକୁ ଆଶା କରିପାରିବେ କାରଣ ଏହାକୁ ବିକଶିତ କରିବା ପାଇଁ ଅତିରିକ୍ତ ସାମଗ୍ରୀ, ବିଶେଷଜ୍ଞତା ଏବଂ ସମୟ ଆବଶ୍ୟକ। ଏହି କାରଣରୁ, ଆପଣ ନିଶ୍ଚିତ କରିବା ଉଚିତ ଯେ ଏକ ବହୁ-ସ୍ତରୀୟ ଉପାଦାନ ବ୍ୟବହାର କରିବା ମୂଲ୍ୟ ଅପେକ୍ଷା ଅଧିକ ଲାଭଦାୟକ।

2. ଲମ୍ବା ଲିଡ୍ ସମୟ

ବହୁ-ସ୍ତରୀୟ ବୋର୍ଡଗୁଡିକ ବିକଶିତ ହେବାକୁ ଅଧିକ ସମୟ ଲାଗିବ। ଏହା ଜରୁରୀ ଅଂଶଗୁଡ଼ିକର କାରଣ ଯାହା ପାଇଁ ଲକିଂ ଆବଶ୍ୟକ ଯାହା ଦ୍ୱାରା ପ୍ରତ୍ୟେକ ସ୍ତର ଏକ ପୃଥକ ବୋର୍ଡ ଗଠନ କରିବ। ଏହି ପ୍ରତ୍ୟେକ ପ୍ରକ୍ରିୟା ସାମଗ୍ରିକ ସମାପ୍ତି ସମୟକୁ ବୃଦ୍ଧି କରିଥାଏ।

3. ମରାମତି ଜଟିଳ ହୋଇପାରେ

ଯଦି ଏକ ବହୁ-ସ୍ତରୀୟ PCB ସମସ୍ୟାର ସମ୍ମୁଖୀନ ହୁଏ, ତେବେ ଏହାକୁ ମରାମତି କରିବା କଷ୍ଟକର ହୋଇପାରେ। କିଛି ଆଭ୍ୟନ୍ତରୀଣ ସ୍ତର ବାହାରୁ ଦେଖାଯାଇ ନପାରେ, ଯାହା ଫଳରେ ଉପାଦାନ କିମ୍ବା ଭୌତିକ ବୋର୍ଡ କ୍ଷତିର କାରଣ କଣ ତାହା ଚିହ୍ନଟ କରିବା କଷ୍ଟକର ହୋଇଯାଏ। ଏହା ସହିତ, ଆପଣଙ୍କୁ ବୋର୍ଡରେ ସମନ୍ୱିତ ଉପାଦାନଗୁଡ଼ିକର ସଂଖ୍ୟା ବିଚାର କରିବାକୁ ପଡିବ କାରଣ ଏହା ମରାମତି ସମାପ୍ତ କରିବାକୁ ଅଧିକ କଷ୍ଟକର କରିଥାଏ।

ପାର୍ଥକ୍ୟ: ଏକକ ସ୍ତର PCB ବନାମ ମଲ୍ଟି ସ୍ତର PCB

1. ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା

ଗୋଟିଏ ସ୍ତରର PCB ଏକ ଲମ୍ବା ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା ଦେଇ ଗତି କରେ। ସାଧାରଣତଃ, ଏଥିରେ ଅନେକ ବ୍ୟବହାର ଜଡିତସିଏନସି ମେସିନିଂବୋର୍ଡ ତିଆରି କରିବା ପାଇଁ ପ୍ରକ୍ରିୟା। ସମ୍ପୂର୍ଣ୍ଣ ପ୍ରକ୍ରିୟାରେ କଟିଂ-ଡ୍ରିଲିଂ-ଗ୍ରାଫିକ୍ସ ପ୍ଲେସମେଣ୍ଟ-ଏଚିଂ-ସୋଲଡର ମାସ୍କ ଏବଂ ପ୍ରିଣ୍ଟିଂ ଅନ୍ତର୍ଭୁକ୍ତ।

ପରେ, ଏହାକୁ ପରୀକ୍ଷଣ, ଯାଞ୍ଚ ଏବଂ ପରିବହନ ପାଇଁ ପ୍ୟାକେଜ କରାଯିବା ପୂର୍ବରୁ ପୃଷ୍ଠ ଚିକିତ୍ସା ଦେଇ ଯାଏ।

ଏହି ସମୟରେ, ଏକ ସ୍ୱତନ୍ତ୍ର ପ୍ରକ୍ରିୟା ମାଧ୍ୟମରେ ବହୁସ୍ତରୀୟ PCB ସୃଷ୍ଟି କରାଯାଏ। ଏଥିରେ ଉଚ୍ଚ ଚାପ ଏବଂ ତାପମାତ୍ରା ମାଧ୍ୟମରେ ପ୍ରିପ୍ରେଗ୍ ଏବଂ ମୂଳ ସାମଗ୍ରୀ ସ୍ତରଗୁଡ଼ିକୁ ଏକତ୍ର ଓଭରଲେ କରିବା ଅନ୍ତର୍ଭୁକ୍ତ। ଏହା ନିଶ୍ଚିତ କରେ ଯେ ପ୍ରତ୍ୟେକ ସ୍ତର ମଧ୍ୟରେ ବାୟୁ ଫସି ରହିବ ନାହିଁ। ଏହା ସହିତ, ଏହାର ଅର୍ଥ ହେଉଛି ରେଜିନ୍ କଣ୍ଡକ୍ଟରଗୁଡ଼ିକୁ ଆଚ୍ଛାଦନ କରିବ ଏବଂ ପ୍ରତ୍ୟେକ ସ୍ତରକୁ ଏକତ୍ର ସୁରକ୍ଷିତ କରୁଥିବା ଆଡେସିଭ୍ ସଠିକ୍ ଭାବରେ ତରଳିଯିବ ଏବଂ ସୁସ୍ଥ ହେବ।

2. ସାମଗ୍ରୀ

ଧାତୁ, FR-4, CEM, ଟେଫଲୋନ ଏବଂ ପଲିମାଇଡ୍ ସାମଗ୍ରୀ ବ୍ୟବହାର କରି ଏକକ-ସ୍ତର ଏବଂ ବହୁ-ସ୍ତର PCB ତିଆରି କରାଯାଏ। ତଥାପି, ତମ୍ବା ହେଉଛି ସବୁଠାରୁ ସାଧାରଣ ପସନ୍ଦ।

3. ମୂଲ୍ୟ

ସାମଗ୍ରିକ ଭାବରେ, ଏକକ-ସ୍ତର PCB ଏକ ବହୁ-ସ୍ତର PCB ତୁଳନାରେ କମ୍ ମହଙ୍ଗା। ଏହା ମୁଖ୍ୟତଃ ବ୍ୟବହୃତ ସାମଗ୍ରୀ, ଉତ୍ପାଦନ ପାଇଁ ସମୟ ଏବଂ ବିଶେଷଜ୍ଞତା ଯୋଗୁଁ। ଆକାର, ଲାମିନେସନ୍, ଲିଡ୍ ସମୟ ଇତ୍ୟାଦି ସମେତ ଅନ୍ୟାନ୍ୟ କାରଣଗୁଡ଼ିକ ମୂଲ୍ୟକୁ ପ୍ରଭାବିତ କରିପାରେ।

4. ଆବେଦନ

ସାଧାରଣତଃ, ସିଙ୍ଗଲ-ଲେୟର PCB ଗୁଡିକ ସରଳ ଡିଭାଇସ ପାଇଁ ବ୍ୟବହୃତ ହୁଏ, ଯେତେବେଳେ ମଲ୍ଟି-ଲେୟର PCB ଗୁଡିକ ସ୍ମାର୍ଟଫୋନ ଭଳି ଉନ୍ନତ ପ୍ରଯୁକ୍ତିବିଦ୍ୟା ପାଇଁ ଅଧିକ ପ୍ରଯୁଜ୍ୟ।

ଆପଣଙ୍କୁ ଏକକ-ସ୍ତର କିମ୍ବା ବହୁ-ସ୍ତର PCB ଆବଶ୍ୟକ କି ନାହିଁ ତାହା ନିଷ୍ପତ୍ତି ନେବା

ଆପଣଙ୍କ ପ୍ରୋଜେକ୍ଟ ପାଇଁ ମଲ୍ଟି-ଲେୟର କିମ୍ବା ସିଙ୍ଗଲ-ଲେୟର ପ୍ରିଣ୍ଟେଡ୍ ସର୍କିଟ୍ ବୋର୍ଡ ଆବଶ୍ୟକ କି ନାହିଁ ତାହା ନିର୍ଣ୍ଣୟ କଲେ ଏହା ସାହାଯ୍ୟ କରିବ। ତା'ପରେ, ଆପଣଙ୍କ ପାଖରେ କେଉଁ ପ୍ରକାରର ପ୍ରୋଜେକ୍ଟ ଅଛି ଏବଂ କେଉଁଟି ସବୁଠାରୁ ଭଲ ଫିଟ୍ ତାହା ବିଚାର କରନ୍ତୁ। ଏହି ପାଞ୍ଚଟି ପ୍ରଶ୍ନ ଆପଣ ନିଜକୁ ପଚାରିବା ଉଚିତ:

୧. ମୋତେ କେଉଁ ସ୍ତରର କାର୍ଯ୍ୟକାରିତା ଆବଶ୍ୟକ ହେବ? ଯଦି ଏହା ଅଧିକ ଜଟିଳ ହୁଏ ତେବେ ଆପଣଙ୍କୁ ଅଧିକ ସ୍ତର ଆବଶ୍ୟକ ହୋଇପାରେ।

୨. ସର୍ବାଧିକ ବୋର୍ଡ ଆକାର କେତେ? ବହୁ-ସ୍ତରୀୟ ବୋର୍ଡଗୁଡ଼ିକ ଏକ ଛୋଟ ଅଞ୍ଚଳରେ ଅଧିକ କାର୍ଯ୍ୟକ୍ଷମତା ପାଇଁ ଅନୁମତି ଦିଅନ୍ତି।

3. ଆପଣ କ’ଣ ସ୍ଥାୟୀତ୍ୱକୁ ଗୁରୁତ୍ୱ ଦିଅନ୍ତି? ଯଦି ସ୍ଥାୟୀତ୍ୱକୁ ପ୍ରାଥମିକତା ଦିଆଯାଏ, ତେବେ ବହୁ-ସ୍ତର ହେଉଛି ସର୍ବୋତ୍ତମ ବିକଳ୍ପ।

୪. ମୋତେ କେତେ ଖର୍ଚ୍ଚ କରିବାକୁ ପଡିବ? ୫୦୦ ଡଲାରରୁ କମ୍ ବଜେଟ୍ ପାଇଁ ସିଙ୍ଗଲ୍-ଲେୟର ବୋର୍ଡଗୁଡ଼ିକ ସର୍ବୋତ୍ତମ।

5. PCB ପାଇଁ ଲିଡ୍ ଟାଇମ୍ କେତେ? ଏକକ-ସ୍ତର ପ୍ରିଣ୍ଟେଡ୍ ସର୍କିଟ୍ ବୋର୍ଡ ପାଇଁ ଲିଡ୍ ଟାଇମ୍ ମଲ୍ଟି-ସ୍ତର ବୋର୍ଡ ଅପେକ୍ଷା କମ୍।

ଅନ୍ୟାନ୍ୟ ବୈଷୟିକ ପ୍ରଶ୍ନ, ଯେପରିକି କାର୍ଯ୍ୟ ଫ୍ରିକ୍ୱେନ୍ସି, ଘନତା, ଏବଂ ସିଗନାଲ ସ୍ତର, ସମାଧାନ କରିବାକୁ ପଡିବ। ଏହି ପ୍ରଶ୍ନଗୁଡ଼ିକ ନିର୍ଣ୍ଣୟ କରିବ ଯେ ଆପଣଙ୍କୁ ଗୋଟିଏ, ତିନି, ଚାରି କିମ୍ବା ଅଧିକ ସ୍ତର ବିଶିଷ୍ଟ ବୋର୍ଡ ଆବଶ୍ୟକ କି ନାହିଁ।

ପୋଷ୍ଟ ସମୟ: ଫେବୃଆରୀ-୧୪-୨୦୨୩